MP Pala con refuerzos - SurKayak

Menu Principal:

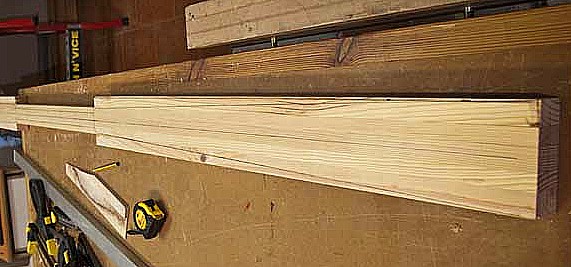

Pala Groelandesa de pino de Flandes laminada y con refuerzos.

|

|

|

|

|

|

|

|

|

|

Como ya se ha comentado, para fabricar una pala hace falta una madera estable, que no se deforme con los cambios de humedad. |

|||||||

|

|

|

|

|

|||

|

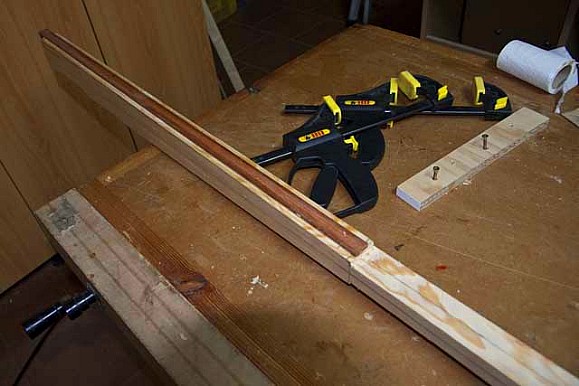

Para pegar los listones se puede usar epoxi, pegamento de poliuretano o cola de carpintero resistente al agua. Ojo con esto último porque normalmente las colas blancas o de carpintero no son resistentes al agua, hay que buscar esta característica. |

|||||||

|

|

|

|

|

|

|||

|

|

|||||||

Después de quitar los sargentos y raspar los chorreones de cola, con lápiz se marcan los ejes de la pala

y por donde se van a hacer los cortes

Como se dispone de una sierra circular, se sujeta a una plancha de melanina que nos permite hacer unos cortes limpios exactamente por el trazo.

Esto no es imprescindible, se puede hacer el corte a mano con un serrucho, o una sierra de calar, pero en ese caso, se debe cortar por fuera del trazo para luego afinar con cepillo.

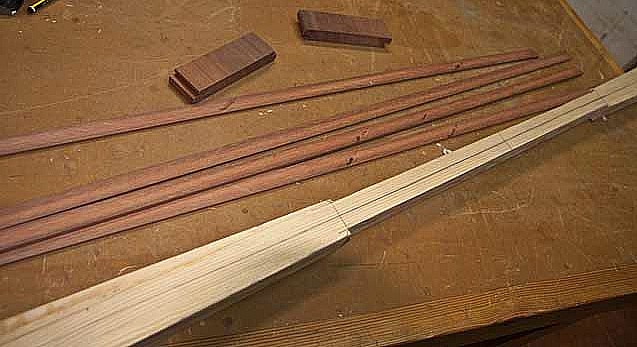

Los refuerzos de los bordes y los extremos se van a realizar con una madera tropical muy dura y densa, que se encuentra disponible para hacer entarimados, la massaraunduba.

Para que la puntas queden más sólidas, la unión va machihembrada.

Y aunque se ha utilizado fresadora y sierra circular, se puede hacer todo con sierra de mano y formón, sin necesidad de recurrir a herramientas eléctricas.

Se pegan las tiras laterales con cuidado de centrarlas muy bien en el canto.

Estas tiras tienen 1,2 cm de ancho, de manera que nos sirven como referencia para el desbaste inicial de las hojas.

Para este desbaste, un cepillo eléctrico hace el trabajo rápidamente, pero sin llegar al trazo.

La aproximación final se hace con cepillo de mano, porque el eléctrico es una herramienta voraz que al menor descuido puede destrozar todo el trabajo.

Ahora, se dibuja el canto de las hojas, dos trazos separados 8 mm, que definen el borde acabado de las mismas, se marca también el eje de las hojas, la V de transición a la pértiga y se dibuja y recorta, la forma de los extremos de las hojas.

Y ahora solo con cepillos de mano, se cepillar desde las líneas de las caras a las del canto, también se redondea la pértiga y con mucho cuidado se tallan los hombros.

Aunque la talla de los hombros parece una operación sencilla, es muy fácil equivocarse, y es una parte de la pala muy visible en la que es muy difícil disimular errores.

Conviene tomar esta operación con tranquilidad, utilizando lima y lija.

Una vez terminado con el cepillado, se lija y suaviza toda la pala con lijas de grano 80 y 120 sucesivamente hasta que quede a nuestro gusto.

Ya solo resta aplicar el acabado al aceite.

Ahora un vídeo